Induction

motor

From

Wikipedia, the free encyclopedia

Three-phase

totally enclosed fan-cooled (TEFC) induction motor, with and, at right, without

end cover to show cooling fan. In TEFC motor, interior losses are dissipated

indirectly through enclosure fins mostly by forced air convection.

An induction or asynchronous

motor is an AC motor in which all electromagnetic energy is transferred by inductive coupling from a primary winding to a secondary

winding, the two windings being separated by an air gap. In three-phaseinduction

motors, that are inherently self-starting, energy transfer is usually from the stator to either a wound rotor or ashort-circuited squirrel cage rotor. Three-phase cage

rotor induction motors are widely used in industrial drives because they are

rugged, reliable and economical. Single-phase induction motors are also used

extensively for smaller loads. Although most AC motors have long been used in

fixed-speed load drive service, they are increasingly being used invariable-frequency drive (VFD) service, variable-torque centrifugal fan, pump and compressor loads being

by far the most important energy saving applications for VFD service. Squirrel

cage induction motors are most commonly used in both fixed-speed and VFD

applications.

Cutaway

view through stator of TEFC induction motor. Note rotor air circulation vanes.

Contents

[hide] o

2.2 Slip ·

7 Steinmetz equivalent circuit ·

10 Notes |

[edit]History

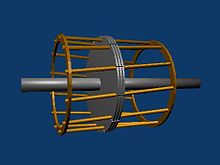

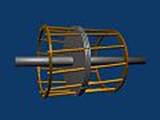

Squirrel

cage rotor

In 1824, the French physicist François Arago formulated the existence of rotating magnetic fields, termed Arago's rotations, which, by manually

turning switches on and off, Walter Baily demonstrated in 1879 as in effect the

first primitive induction motor.[1][2][3][4] Practical alternating current

induction motors seem to have been independently invented by Galileo Ferraris and Nikola Tesla,

a working motor model having been demonstrated by the former in 1885 and by the

latter in 1887. Tesla applied for U.S. patents in October and November of 1887 and

was granted some of these patents in May 1888. He presented his technical paper A New System for Alternating

Current Motors and Transformers to

the American Institute of Electrical

Engineers (AIEE)

soon after that year.[5][6][7][8][9] Tesla's paper described three

four-stator-pole motor types: one with a four-pole rotor forming a

non-self-starting reluctance motor,

another with a wound rotor forming a self-starting induction motor, and the

third a true synchronous

motor with

separately-excited DC supply to rotor winding. Tesla's U.S. Patent 382,279, filed in November 1887, however,

described a shorted-winding-rotor induction motor. George Westinghouse promptly bought Tesla’s patents,

employed Tesla to develop them, and assigned C. F. Scott to help Tesla.[5][10][11] In 1888, the Royal Academy of Science of Turin published Ferraris's research

detailing the foundations of motor operation while however concluding that

"the apparatus based on that principle could not be of any commercial

importance as motor."[12][13][4] Steadfast in his promotion of

three-phase development, Mikhail Dolivo-Dobrovolsky's invented the

cage-rotor induction motor in 1889 and the three-limb transformer in 1890.[14][15] However, he claimed that Tesla's motor

was not practical because of two-phase pulsations, which prompted him to

persist in his three-phase work.[16] Although Westinghouse achieved its

first practical induction motor in 1892 and developed a line of polyphase 60 hertz induction motors in 1893, these early

Westinghouse motors were two-phase motors with wound rotors until B. G. Lamme developed a rotating bar winding rotor.[5] The General Electric Company (GE) began developing three-phase

induction motors in 1891.[5] By 1896, General Electric and

Westinghouse signed a cross-licensing agreement for the bar-winding-rotor

design, later called the squirrel-cage rotor.[5] GE's Charles Proteus Steinmetz was the first to make use of the

letter "j" (the square root of negative one) to designate the 90

degree rotation operator

in electrical mathematical expressions, and to thus be able to describe the

induction motor in terms now commonly known as the Steinmetz equivalent circuit.[5][17][18][19] Induction motor improvements flowing

from these inventions and innovations were such that a 100 horsepower induction motor currently has the same

mounting dimensions as a 7.5 horsepower motor in 1897.[5]

[edit]Principle of operation

A

three-phase power supply provides a rotating magnetic field in an induction

motor.

In both induction and synchronous motors, the

AC power supplied to the motor's stator creates a magnetic field that rotates in time with the AC

oscillations. Whereas a synchronous motor's rotor turns at the same rate as the

stator field, an induction motor's rotor rotates at a slower speed than the

stator field. The induction motor stator's magnetic field is therefore changing

or rotating relative to the rotor. This induces an opposing current in the

induction motor's rotor, in effect the motor's secondary winding, when the

latter is short-circuited or closed through an external impedance.[20] The rotating magnetic flux induces currents in the windings of

the rotor;[21] in a manner similar to currents

induced in transformer's

secondary windings. These currents in turn create magnetic fields in the rotor

that react against the stator field. Due to Lenz's Law,

the direction of the magnetic field created will be such as to oppose the change

in current through the windings. The cause of induced current in the rotor is

the rotating stator magnetic field, so to oppose this the rotor will start to

rotate in the direction of the rotating stator magnetic field. The rotor

accelerates until the magnitude of induced rotor current and torque balances

the applied load. Since rotation at synchronous speed would result in no

induced rotor current, an induction motor always operates slower than

synchronous speed. The difference between actual and synchronous speed or slip

varies from about 0.5 to 5% for standard Design B torque curve induction motors.[22] The induction machine's essential character

is that it is created solely by induction instead of being separately excited

as in synchronous or DC machines or being self-magnetized as in permanent

magnet motors.[20]

For these currents to be induced, the speed

of the physical rotor must be lower than that of the stator's rotating magnetic

field (![]() ),

or the magnetic field would not be moving relative to the rotor conductors and

no currents would be induced. As the speed of the rotor drops below synchronous

speed, the rotation rate of the magnetic field in the rotor increases, inducing

more current in the windings and creating more torque. The ratio between the

rotation rate of the magnetic field as seen by the rotor (slip speed) and the

rotation rate of the stator's rotating field is called slip. Under load, the

speed drops and the slip increases enough to create sufficient torque to turn

the load. For this reason, induction motors are sometimes referred to as

asynchronous motors.[23] An induction motor can be used as an induction generator, or it can be unrolled

to form the linear induction motorwhich can directly

generate linear motion.

),

or the magnetic field would not be moving relative to the rotor conductors and

no currents would be induced. As the speed of the rotor drops below synchronous

speed, the rotation rate of the magnetic field in the rotor increases, inducing

more current in the windings and creating more torque. The ratio between the

rotation rate of the magnetic field as seen by the rotor (slip speed) and the

rotation rate of the stator's rotating field is called slip. Under load, the

speed drops and the slip increases enough to create sufficient torque to turn

the load. For this reason, induction motors are sometimes referred to as

asynchronous motors.[23] An induction motor can be used as an induction generator, or it can be unrolled

to form the linear induction motorwhich can directly

generate linear motion.

[edit]Synchronous speed

An AC motor's synchronous speed, ![]() , is the rotation rate of the stator's magnetic field, which is expressed

in revolutions per minute as

, is the rotation rate of the stator's magnetic field, which is expressed

in revolutions per minute as

![]() (RPM),

(RPM),

where ![]() is the motor supply's frequency in Hertz and

is the motor supply's frequency in Hertz and ![]() is the number of magnetic poles.[24][25] That is, for a six-pole three-phase

motor with three pole-pairs set 120° apart,

is the number of magnetic poles.[24][25] That is, for a six-pole three-phase

motor with three pole-pairs set 120° apart, ![]() equals 6 and

equals 6 and ![]() equals 1,000 RPM and 1,200 RPM respectively for 50 Hz and 60 Hz

supply systems.

equals 1,000 RPM and 1,200 RPM respectively for 50 Hz and 60 Hz

supply systems.

[edit]Slip

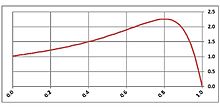

Typical torque curve as a function of slip, represented

as 'g' here.

Slip, ![]() , is defined as the difference between synchronous speed and operating

speed, at the same frequency, expressed in rpm or in percent or ratio of

synchronous speed. Thus

, is defined as the difference between synchronous speed and operating

speed, at the same frequency, expressed in rpm or in percent or ratio of

synchronous speed. Thus

![]()

where ![]() is stator electrical speed,

is stator electrical speed, ![]() is rotor mechanical speed.[8][26] Slip, which varies from zero at

synchronous speed and 1 when the rotor is at rest, determines the motor's

torque. Since the short-circuited rotor windings have small resistance, a small

slip induces a large current in the rotor and produces large torque.[27] At full rated load, slip varies from

more than 5% for small or special purpose motors to less that 1% for large

motors.[28] These speed variations can cause

load-sharing problems when differently sized motors are mechanically connected.[28] Various methods are available to

reduce slip, VFDs often offering the best solution.[28]

is rotor mechanical speed.[8][26] Slip, which varies from zero at

synchronous speed and 1 when the rotor is at rest, determines the motor's

torque. Since the short-circuited rotor windings have small resistance, a small

slip induces a large current in the rotor and produces large torque.[27] At full rated load, slip varies from

more than 5% for small or special purpose motors to less that 1% for large

motors.[28] These speed variations can cause

load-sharing problems when differently sized motors are mechanically connected.[28] Various methods are available to

reduce slip, VFDs often offering the best solution.[28]

[edit]Torque

See also: Fleming's left-hand rule for motors

[edit]Standard torque

Speed-torque curves for four induction motor types: A)

Single-phase, B) Polyphase cage, C) Polyphase cage deep bar, D) Polyphase double

cage

Typical speed-torque curve for NEMA Design B Motor

The typical speed-torque relationship of

a standard NEMA Design B polyphase induction motor is as shown in the curve at

right. Suitable for most low performance loads such as centrifugal pumps and

fans, Design B motors are constrained by the following typical torque ranges:[22][a]

·

Breakdown torque, 175-300 percent of

rated torque

·

Locked-rotor torque, 75-275 percent of

rated torque

·

Pull-up torque, 65-190 percent of rated

torque.

Over a motor's normal load range, the

torque's slope is approximately linear or proportional to slip because the

value of rotor resistance divided by slip, ![]() , dominates torque in linear manner.[29] As load increases above rated load,

stator and rotor leakage reactance factors gradually become more significant in

relation to

, dominates torque in linear manner.[29] As load increases above rated load,

stator and rotor leakage reactance factors gradually become more significant in

relation to ![]() such that torque gradually curves towards breakdown torque. As torque increases

beyond breadown torque motor stalls. Although polyphase motors are inherently

self-starting, their starting and pull-up torque design limits must be high

enough to overcome actual load conditions. In two-pole single-phase motors, the

torque goes to zero at 100% slip (zero speed), so these require alterations to

the stator such as shaded-poles to provide starting torque.

such that torque gradually curves towards breakdown torque. As torque increases

beyond breadown torque motor stalls. Although polyphase motors are inherently

self-starting, their starting and pull-up torque design limits must be high

enough to overcome actual load conditions. In two-pole single-phase motors, the

torque goes to zero at 100% slip (zero speed), so these require alterations to

the stator such as shaded-poles to provide starting torque.

[edit]Starting

Main article: Motor controller

There are five basic types of competing

small induction motor: single-phase capacitor-start, capacitor-run, split-phase

and shaded-pole types, and small polyphase induction motors.

A single-phase induction motor requires

separate starting circuitry to provide a rotated field to the motor. The normal

running windings within such a single-phase motor can cause the rotor to turn

in either direction, so the starting circuit determines the operating

direction.

In certain smaller single-phase motors,

starting is done by mean of a shaded pole with a copper wire turn around part

of the pole. The current induced in this turn lags behind the supply current,

creating a delayed magnetic field around the shaded part of the pole face. This

imparts sufficient rotational field energy to start the motor. These motors are

typically used in applications such as desk fans and record players, as the

required starting torque is low, and the low efficiency is tolerable relative

to the reduced cost of the motor and starting method compared to other AC motor

designs.

Larger single phase motors have a

second stator winding fed with out-of-phase current; such currents may be

created by feeding the winding through a capacitor or having it have different

values of inductance and resistance from the main winding. In some designs, the

second winding is disconnected once the motor is up to speed, usually either by

a centrifugal switch acting on weights on the motor shaft or a thermistor which heats up and increases its

resistance, reducing the current through the second winding to an insignificant

level. Other designs keep the second winding on when running, improving torque.

Self-starting polyphase induction motors

produce torque even at standstill. Available cage induction motor starting

methods include direct-on-line starting, reduced-voltage reactor or

auto-transformer starting, star-delta starting or, increasingly, new

solid-state soft assemblies and, of course, VFDs.[30]

Polyphase motors have rotor bars shaped

to give different speed-torque characteristics. The current distribution within

the rotor bars varies depending on the frequency of the induced current. At

standstill, the rotor current is the same frequency as the stator current, and

tends to travel at the outermost parts of the cage rotor bars (by skin effect).

The different bar shapes can give usefully different speed-torque

characteristics as well as some control over the inrush current at startup.

In wound rotor motors, rotor circuit

connection through slip rings to external resistances allows change of

speed-torque characteristics for acceleration control and speed control

purposes.

[edit]Speed control

Typical speed-torque curves for different motor input

frequencies as for example used with variable-frequency drives.

Before the development of semiconductor power

electronics, it was difficult to vary the frequency, and cage

induction motors were mainly used in fixed speed applications. Applications such

as electric overhead cranes used DC drives or wound rotor motors (WRIM) with slip rings for rotor circuit connection to

variable external resistance allowing considerable range of speed control.

However, resistor losses associated with low speed operation of WRIMs is a

major cost disadvantage, especially for constant loads.[31] Large slip ring motor drives, termed

slip energy recovery systems, some still in use, recover energy from the rotor

circuit, rectify it, and return it to the power system using a VFD. In many

industrial variable-speed applications, DC and WRIM drives are being displaced

by VFD-fed cage induction motors. The most common efficient way to control

asynchronous motor speed of many loads is with VFDs. Barriers to adoption of

VFDs due to cost and reliability considerations have been reduced considerably over

the past three decades such that it is estimated that drive technology is

adopted in as many as 30-40% of all newly installed motors.[32]

[edit]Construction

Typical winding pattern for a three-phase (U, V, W),

four-pole motor. Note the interleaving of the pole windings and the resulting quadrupole field.

The stator of an induction motor

consists of poles carrying supply current to induce a magnetic field that

penetrates the rotor. To optimize the distribution of the magnetic field, the

windings are distributed in slots around the stator, with the magnetic field

having the same number of north and south poles. Induction motors are most

commonly run on single-phase or three-phase power, but two-phase motors exist;

in theory, induction motors can have any number of phases. Many single-phase

motors having two windings can be viewed as two-phase motors, since a capacitor

is used to generate a second power phase 90° from the single-phase supply and

feeds it to the second motor winding. Single-phase motors require some

mechanism to produce a rotating field on startup. Cage induction motor rotor's

conductor bars are typically skewed to reduce noise.

[edit]Rotation reversal

The method of changing the direction of

rotation of an induction motor depends on whether it is a three-phase or single-phase

machine. In the case of three phase, reversal is carried out by swapping

connection of any two phase conductors. In the case of a single-phase motor it

is usually achieved by changing the connection of a starting capacitor from one

section of a motor winding to the other. In this latter case both motor

windings are usually similar (e.g. in washing machines).

[edit]Power factor

The power factor of induction motors varies with load,

typically from around 0.85 or 0.90 at full load to as low as 0.35 at no-load,[30] due to stator and rotor leakage and

magnetizing reactances.[33] Power factor can be improved by

connecting capacitors either on an individual motor basis or, by preference, on

a common bus covering several motors. For economic and other considerations

power systems are rarely power factor corrected to unity power factor.[34] Power capacitors application with

harmonic currents requires power system analysis to avoid harmonic resonance

between capacitors and transformer and circuit reactances.[35] Common bus power factor correction is

recommended to minimize resonant risk and to simplify power system analysis.[35]

[edit]Efficiency

(See also Energy savings)

Full load motor efficiency varies from

about 85 to 97%, related motor losses being broken down roughly as follows:[36]

·

Friction and windage, 5% – 15%

·

Iron or core losses, 15% – 25%

·

Stator losses, 25% – 40%

·

Rotor losses, 15% – 25%

·

Stray load losses, 10% – 20%.

Various regulatory authorities in many

countries have introduced and implemented legislation to encourage the

manufacture and use of higher efficiency electric motors. There is existing and

forthcoming legislation regarding the future mandatory use of

premium-efficiency induction-type motors in defined equipment. For more information, see: Premium efficiency and Copper in energy efficient motors.

[edit]Steinmetz equivalent

circuit

|

|

This section may be too technical for most readers

to understand. (December 2012) |

(See also Equivalent circuit, Blocked rotor test, Open circuit

test)

Many useful motor relationships between

time, current, voltage, speed, power factor and torque can be obtained from

analysis of the Steinmetz equivalent circuit (also termed T-equivalent circuit or

IEEE recommended equivalent circuit), a mathematical model used to describe how

an induction motor's electrical input is transformed into useful mechanical

energy output. The equivalent circuit is a single-phase representation of a

multiphase induction motor that is valid in steady-state balanced-load

conditions.

The Steinmetz equivalent circuit is

expressed simply in terms of the following components:

·

Stator resistance and leakage reactance (![]() ,

, ![]() ).

).

·

Rotor resistance, leakage reactance, and

slip (![]() ,

, ![]() or

or ![]() ,

, ![]() , and

, and ![]() ).

).

·

Magnetizing reactance (![]() ).

).

Paraphrasing from Alger in Knowlton, an

induction motor is simply an electrical transformer the magnetic circuit of

which is separated by an air gap between the stator winding and the moving

rotor winding.[20] The equivalent circuit can accordingly

be shown either with equivalent circuit components of respective windings separated

by an ideal transformer or with rotor components referred to the stator side as

shown in the following circuit and associated equation and parameter definition

tables.[30][34][37][38][39][40]

Steinmetz equivalent circuit

|

Table of Circuit Parameter Definitions |

The following rule-of-thumb

approximations apply to the circuit:[40][41][42]

·

Maximum current happens under locked

rotor current (LRC) conditions and is somewhat less than ![]() , with LRC typically ranging between 6 and 7 times rated current for

standard Design B motors.[22]

, with LRC typically ranging between 6 and 7 times rated current for

standard Design B motors.[22]

·

Breakdown torque ![]() happens when

happens when ![]() and

and ![]() such that

such that ![]() and thus, with constant voltage input, a low-slip induction motor's

percent-rated maximum torque is about half its percent-rated LRC.

and thus, with constant voltage input, a low-slip induction motor's

percent-rated maximum torque is about half its percent-rated LRC.

·

The relative stator to rotor leakage

reactance of standard Design B cage induction motors is[43]

![]() .

.

·

Neglecting stator resistance, an

induction motor's torque curve reduces to the Kloss equation[44]

, where

, where ![]() is slip at

is slip at ![]() .

.

|

Table of Basic Electrical Equations |

|

Table of Power Equations |

|

Table of Torque Equations |

[edit]Linear induction motor

Main article: linear induction motor

Linear induction motors, that work on

same general principles as rotary induction motors and are frequently

three-phase, are designed to produce straight line motion. Uses includemagnetic levitation, linear propulsion,

linear actuators, and liquid metal pumping.[45]

[edit]See also

Machine asynchrone

Machine asynchrone de 8 kW.

La machine

asynchrone, connue également sous le terme « anglo-saxon » de machine à induction, est une machine électrique à courant alternatif sans connexion entre le stator et le rotor. Les machines possédant un rotor

« en cage d'écureuil » sont aussi connues sous le nom de machines à

cage ou machines à cage d'écureuil. Le terme asynchroneprovient

du fait que la vitesse de rotation du rotor de ces machines n'est pas

exactement déterminée par la fréquence descourants qui

traversent leur stator (voir : « Principes

généraux – Glissement d'une

machine asynchrone »).

La machine asynchrone a longtemps été fortement concurrencée par

la machine

synchrone dans les

domaines de forte puissance, jusqu'à l'avènement de l'électronique de puissance. La machine

asynchrone est utilisée aujourd'hui dans de nombreuses applications, notamment

dans le transport (métro, trains, propulsion des

navires, automobiles électriques), dans l'industrie (machines-outils),

dans l'électroménager. Elle était à l'origine uniquement utilisée en

moteur mais, toujours grâce à l'électronique de puissance, elle est de plus en

plus souvent utilisée en génératrice1, par exemple dans les éoliennes2.

Pour fonctionner en courant monophasé, les machines

asynchrones nécessitent un système de démarrage. Pour les applications de

puissance, au-delà de quelques kilowatts, les moteurs

asynchrones sont uniquement alimentés par des systèmes de courants triphasés.

Historique[modifier]

La paternité de la machine asynchrone est controversée. Elle

pourrait être attribuée à trois inventeurs :

·

en 1887, Nikola Tesla dépose un brevet sur la machine

asynchrone3,4, puis en mai de l'année

suivante cinq autres brevets.

·

Pendant la même période Galileo Ferraris publie des traités sur les machines

tournantes, avec une expérimentation en 1885, puis une théorie sur

le moteur asynchrone enavril 18885.

·

En 1889, Mikhaïl Dolivo-Dobrovolski, électricien

allemand d'origine russe, invente le premier moteur asynchrone à courant

triphasé à cage d'écureuil qui sera construit industriellement à partir de 18916.

Du fait de sa simplicité de construction, d'utilisation et

d'entretien, de sa robustesse et son faible prix de revient, la machine

asynchrone est aujourd'hui très couramment utilisée comme moteur dans une gamme

de puissance allant de quelques centaines de watts à plusieurs milliers de

kilowatts.

Quand la machine asynchrone est alimentée par un réseau à

fréquence fixe, il est difficile de faire varier sa vitesse. En outre, au démarrage,

le couple est faible et le courant appelé est très élevé. Deux solutions

historiques ont résolu ce dernier problème : le rotor à encoches profondes

et le rotor à double cage mis au point en 1912 par Paul Boucherot.

Grâce aux progrès de l'électronique de puissance, l'alimentation

par un onduleur à fréquence variable permet maintenant

de démarrer la machine convenablement et de la faire fonctionner avec une

vitesse réglable dans une large plage. C'est pourquoi il est utilisé pour la

motorisation des derniers TGV ainsi que des nouveaux métros parisiens7,8.

Intérieur d'une machine asynchrone diphasée,R. Alioth et Cie, no 1042,

vers 1893.

Le stator, 4 paires de pôles.

Les deux borniers de raccordement.

Le rotor, cage constituée de bobinages de cuivre

en court-circuit. Les encoches sont légèrement inclinées.

Présentation[modifier]

Rotor (à gauche) et

stator (à droite) d'une machine asynchrone 0,75 kW.

La machine se compose de deux pièces principales :

·

Le stator est une pièce construite en matériau ferromagnétique,

servant de support et incluant un bobinage relié au réseau ou

à unvariateur de vitesse.

·

Le rotor est

un cylindre en matériau ferromagnétique fixé au stator par des paliers. Il comporte un enroulement

constitué de conducteurs en court-circuit parcourus par des courants induits

par le champ magnétique créé par les courants statoriques. C'est la principale

différence avec une machine

synchrone, laquelle a un rotor avec un champ magnétique provenant

d'aimants permanents ou de bobines alimentées en courant continu.

Cette machine peut, selon sa construction, être alimentée par un

réseau monophasé ou polyphasé (généralement triphasé car c'est celui de la distribution).

La machine asynchrone est la machine électrique la plus utilisée dans le domaine des

puissances supérieures à quelques kilowatts car elle offre alors le meilleur

rapport qualité prix. Surtout depuis l'apparition dans les années 1970 de variateurs permettant de faire varier la

fréquence de rotation du moteur dans une large gamme9.

Bien que réversible, la machine asynchrone est principalement

(mais pas exclusivement) utilisée en moteur.

Principes

généraux[modifier]

Les courants statoriques créent un champ magnétique tournant

dans le stator. La fréquence de rotation de ce champ est imposée par la

fréquence des courants statoriques, c’est-à-dire que sa vitesse de rotation est

proportionnelle à la fréquence de l'alimentation électrique. La vitesse de ce

champ tournant est appelée vitesse

de synchronisme.

L'enroulement au rotor est donc soumis à des variations de flux

(du champ magnétique). Une force électromotrice induite apparaît qui crée des courants

rotoriques. Ces courants sont responsables de l'apparition d'un couple qui tend à mettre le rotor en

mouvement afin de s'opposer à la variation de flux : loi de Lenz.

Le rotor se met donc à tourner pour tenter de suivre le champ statorique.

La machine est dite asynchrone car elle est dans l'impossibilité,

sans la présence d'un entraînement extérieur, d'atteindre la même vitesse que

le champ statorique. En effet, dans ce cas, vu dans le référentiel du rotor, il n'y aurait pas de

variation de champ magnétique ; les courants s'annuleraient, de même que

le couple qu'ils produisent, et la machine ne serait plus entraînée. La

différence de vitesse entre le rotor et le champ statorique est appelée vitesse de glissement.

Lorsqu'il est entraîné au-delà de la vitesse de synchronisme

— fonctionnement hypersynchrone — la machine fonctionne en générateur

alternatif. Mais son stator doit être forcément relié au réseau car lui seul

peut créer le champ magnétique nécessaire pour faire apparaître les courants

rotoriques.

Un fonctionnement en générateur alternatif autonome est toutefois possible à

l'aide de condensateurs connectés sur le stator, à condition qu'il existe un

champ magnétique rémanent. On retrouve cette même problématique lorsqu'on

cherche à faire fonctionner des machines à courant continu à excitation série en génératrice. À

défaut, des dispositifs d'électronique de puissance et une batterie permettent d'amorcer

le fonctionnement en génératrice autonome. Cette solution est mise en œuvre

pour produire de l'électricité à l'aide d'éoliennes ou de groupes électrogènes, constitués d'une

génératrice couplée à un moteur à combustion interne.

Glissement d'une machine

asynchrone[modifier]

Le glissement est une grandeur qui rend compte de l'écart de

vitesse de rotation d'une machine asynchrone par rapport à la vitesse de

rotation de son champ statorique. Il doit y avoir une différence de vitesse

pour que ce type de moteur fonctionne car c'est le décalage entre le rotor et

le champ statorique qui provoque l'apparition des courants induits au rotor,

courants qui créent le champ rotorique. Il est toutefois possible, par exemple

pour réaliser des mesures qui permettent d'identifier les caractéristiques de

la machines (essai au synchronisme), d'atteindre la vitesse de

synchronisme en utilisant un dispositif comportant au moins un deuxième moteur

(par exemple un moteur synchrone),

qui assurera la production du couple nécessaire au maintien de la rotation.

En régime, le glissement est toujours faible, de l'ordre de

quelques pour cents : de 2 % pour les machines les plus grosses à 6

ou 7 % pour les petites machines triphasées, il peut atteindre 10 %

pour les petites machines monophasées. Les pertes par effet Joule dans le rotor étant proportionnelles

au glissement, une machine de qualité se doit de fonctionner avec un faible

glissement.

·

On désigne par ![]() la fréquence

de rotation du champ statorique dans

la machine.

la fréquence

de rotation du champ statorique dans

la machine.

·

On désigne par ![]() la fréquence

de rotation de la machine.

la fréquence

de rotation de la machine.

La fréquence de synchronisme est toujours un sous-multiple entier

de la fréquence de l'alimentation électrique :

·

En 50 Hz c'est

un sous-multiple de 3 000 tr/min, soit : 3 000 ;

1 500 ; 1 000 ; 750, etc.

·

En 60 Hz c'est

un sous-multiple de 3 600 tr/min, soit : 3 600 ;

1 800 ; 1 200 ; 900, etc.

Soit ![]() le nombre de paires de pôles de la

machine et

le nombre de paires de pôles de la

machine et ![]() la fréquence de l'alimentation. On

a :

la fréquence de l'alimentation. On

a :

![]() en

tr/s ou

en

tr/s ou ![]() en

tr/min.

en

tr/min.

Le glissement correspond à la différence de vitesse

entre le rotor et le champ statorique exprimée sous la forme d'un pourcentage

de la fréquence de rotation.

![]() , soit

, soit ![]()

Le glissement peut aussi être calculé à partir des vitesses

angulaires

![]() avec :

avec :

· ![]() la vitesse

angulaire de synchronisme du

champ statorique dans la machine.

la vitesse

angulaire de synchronisme du

champ statorique dans la machine.

· ![]() la vitesse

angulaire de rotation de la

machine.

la vitesse

angulaire de rotation de la

machine.

Plaque signalétique d'un

moteur asynchrone[modifier]

Exemple de plaque signalétique d'un moteur asynchrone triphasé

industriel :

|

Mot 3~ 50/60 Hz |

IEC34 |

IP55 |

|

MT90L24-4 |

|

|

|

|

1 420 / 1 710 tr/min |

|

|

380-420 / 440-480 V - Y |

|

3,7 / 3,6 A |

|

|

6,4 / 6,3 A |

|

|

|

|

cos φ = 0,75 / 0,78 |

|

Moteur triphasé utilisable en 50 Hz et 60 Hz |

Plaque établie conformément à la norme

internationale IEC34 |

Classement IP (Indice de protection) |

|

Référence constructeur

précisant notamment : ·

la taille de la

carcasse moteur ·

le nombre de

pôles |

|

|

|

Puissance utile nominale |

|

Fréquence de rotation

nominale |

|

Tension entre phase du

réseau d'alimentation pour un couplage étoile |

|

|

|

Tension entre phase du

réseau d'alimentation pour un couplage triangle |

|

Courant de ligne nominal

pour un couplage triangle |

|

|

|

Facteur de puissance au régime nominal |

· Soit on dispose d'un

réseau d'alimentation correspondant aux valeurs de tension de la troisième

ligne et on doit réaliser un couplage étoile symbolisé par Y (cas le plus fréquent), soit on

dispose d'un réseau d'alimentation correspondant aux valeurs de tension de la

quatrième ligne et on doit réaliser un couplage triangle symbolisé par Δ. Sur la même ligne, la

plaque signalétique indique pour chacun des couplages la valeur de l'intensité

du courant de ligne qui sera absorbée au régime nominal.

· À l'aide de grandeurs

électriques fournies : tensions entre phases, intensités des courants de

ligne et facteur de puissance, il est possible de calculer la puissance active

absorbée et d'en déduire le rendement de la machine fonctionnant au régime

nominal.

En monophasé :

![]()

En triphasé :

![]()

Le rendement :

![]()

Variateur de vitesse[modifier]

La gamme

des variateurs de vitesse d'ABB.

Un variateur de vitesse est un équipement électrotechnique

alimentant un moteur électrique de façon à pouvoir faire varier sa vitesse de

manière continue, de l'arrêt jusqu’à sa vitesse nominale. La vitesse peut être

proportionnelle à une valeur analogique fournie par un potentiomètre, ou par

une commande externe : un signal de commande analogique ou numérique,

issue d'une unité de contrôle. Un variateur de vitesse est constitué d'un redresseur combiné à un onduleur. Le redresseur va

permettre d'obtenir un courant quasi continu. À partir de ce courant continu,

l'onduleur (bien souvent à modulation de largeur d'impulsion ou MLI10) va permettre de créer

un systèmetriphasé de tensions alternatives dont on

pourra faire varier la valeur efficace et la fréquence11.

Le fait de conserver le rapport de la valeur efficace du

fondamental de la tension par la fréquence (U1/f) constant permet de

maintenir unflux tournant

constant dans la machine, le couple maximun constant et donc de maintenir

constante la fonction reliant la valeur du couple en fonction de (ns - n)

(voir § 3-4-2-1 ci-dessous).

Article détaillé : Variateur de vitesse (électricité).

Démarrage[modifier]

Lors d'un démarrage d'une machine asynchrone, le courant d'enclenchement peut atteindre plusieurs fois le

courant nominal de la machine12,13. Si l'application

utilise un variateurou un démarreur, c'est ce dernier qui se

chargera d'adapter les tensions appliquées à la machine afin de limiter ce

courant. En l'absence de variateur de vitesse, il existe plusieurs méthodes

permettant de limiter le courant de démarrage. Elles ont été développées avant

l'apparition de l'électronique de puissance mais sont encore utilisées de nos

jours dans les installations anciennes ou par mesure d'économie pour des

applications ne nécessitant pas de variateur en dehors du démarrage.

Démarrage sous tension

réduite[modifier]

Plusieurs dispositifs permettent de réduire la tension aux bornes

des enroulements du stator pendant la durée du démarrage du moteur ce qui est

un moyen de limiter l'intensité du courant de démarrage. L'inconvénient est que

le couple moteur est également diminué et que cela augmente la durée avant

laquelle la machine atteint le régime permanent.

Démarrage étoile-triangle[modifier]

Lors d'un démarrage étoile-triangle, la machine est d'abord

connectée au réseau avec un couplage étoile, puis une fois démarrée, on passe

sur couplage triangle14. Le fait de démarrer

avec un couplage étoile permet de diviser par ![]() la tension appliquée14. Ainsi, le courant

maximal absorbé est trois fois plus faible que lors d'un démarrage directement

avec un couplage triangle14. Le couple de démarrage

est lui aussi trois fois plus faible que lors d'un démarrage en triangle. La

surintensité lors du passage étoile-triangle est inférieure au courant d'appel d'un démarrage effectué directement en

triangle.

la tension appliquée14. Ainsi, le courant

maximal absorbé est trois fois plus faible que lors d'un démarrage directement

avec un couplage triangle14. Le couple de démarrage

est lui aussi trois fois plus faible que lors d'un démarrage en triangle. La

surintensité lors du passage étoile-triangle est inférieure au courant d'appel d'un démarrage effectué directement en

triangle.

Réalisée simplement à l'aide de contacteurs, cette méthode de

démarrage est très économique.

Démarrage par auto-transformateur[modifier]

Dans ce mode de démarrage, le stator de la machine asynchrone est

relié à un auto-transformateur qui permet d'effectuer un démarrage sous tension

variable. La tension est progressivement augmentée, l'intensité du courant ne

dépassant pas la valeur maximale désirée.

Démarrage résistif[modifier]

Lors d'un démarrage résistif, on insère des résistances en série

avec les enroulements statoriques ce qui a pour effet de limiter la tension à

leurs bornes. Une fois le démarrage effectué, on court-circuite ces résistances14. Cette opération peut

être effectuée progressivement par un opérateur à l'aide de rhéostats de démarrage.

Lors d'un démarrage rotorique, des résistances de puissance sont

insérées en série avec les enroulements du rotor. Ce type de démarrage permet

d'obtenir un fort couple de démarrage avec des courants de démarrage réduits

mais il ne peut être mis en œuvre qu'avec des machines à rotor bobiné muni de

contacts glissants (bagues et

balais) permettant les connexions électriques des enroulements rotoriques14. Ces machines sont d'un

prix de revient plus important que leurs homologues dits à « cage

d'écureuil ».

Moteur Boucherot type α[modifier]

Schéma de

principe du moteur Boucherot type α

Les moteurs Boucherot type α ont comme particularité d'avoir

un stator divisé en deux. Un des stators est fixe, l'autre peut tourner d'un

pas polaire. Le rotor, quant à lui, est doté d'une bague très résistive en son

centre. Le démarrage se passe ainsi : dans un premier temps, on décale

d'un pas polaire les deux stators. Les courants induits créés par chaque stator

sont de directions opposées, ils se rebouclent donc au centre du rotor par la

bague très résistive. Au fur et à mesure du démarrage, on décale le demi-moteur

mobile afin que les courants induits qu'il crée soient dans le même sens que

ceux du moteur fixe. À la fin, les courants créés par les deux demi-stators

sont dans le même sens et ne passent plus par la bague très résistive15.

Ce type de dispositif, bien que permettant de faire varier la

résistance rotorique sans avoir recours à un rotor bobiné, n'est plus utilisé à

cause de sa complexité.

Freinage[modifier]

On distingue plusieurs types de freinage :

·

Arrêt en roue libre : (mise hors tension du stator).

·

Arrêt piloté : tension statorique progressivement passée à tension nulle.

· Freinage hypersynchrone : lorsque la

vitesse du rotor est supérieure à la vitesse du champ tournant, le moteur

freine. Couplé à un variateur de fréquence qui diminue progressivement la

vitesse du moteur on peut arrêter un moteur. Le couple de freinage est élevé à

condition de générer un champ correspondant à la valeur de glissement optimal

du fonctionnement en génératrice (voir les trois

domaines de fonctionnement de la machine asynchrone) et de maintenir

la décélération dans ce domaine jusqu'à arrêt complet. Cette méthode est

particulièrement efficace pour freiner rapidement une machine asynchrone sans

dispositif mécanique additionnel.

· Arrêt par injection de

courant continu : L'alimentation en courant

continu du stator crée un champ fixe dans la machine qui s'oppose au mouvement

14. Ce n'est pas la méthode

la plus efficace pour freiner la machine (fonctionnement en génératrice

décrochée) et les contraintes en courant sont également très sévères. La

commande de l'intensité du courant continu permet de piloter le freinage.

·

Arrêt à contre-courant :

Le principe consiste à inverser deux phases pendant un court

instant14. Ceci est donc

équivalent à un freinage hypersynchrone à fréquence fixe et mal géré. Le couple

résistant est faible et le courant appelé est également très important (de

l'ordre de 10 à 12 fois l'intensité nominale). La conséquence en est que les

enroulements du moteur risquent un sur-échauffement : il est conseillé de

prévoir des résistances supplémentaires afin de diminuer l'intensité14. Enfin, avec cette

méthode, le couple décélérateur reste négatif même lorsque la vitesse est égale

à 0 tr/min, il faut donc prévoir de couper l'alimentation quand la vitesse est

nulle (temporisation, contact centrifuge), sinon la rotation s'inverse14.

·

Freinage mécanique par électro-frein : ce système est

constitué d'un frein à disque solidaire de l'arbre de la machine

asynchrone et dont les mâchoires initialement serrées hors tension sont

commandées par un électroaimant14. Après alimentation de

l'électroaimant, les mâchoires se desserrent laissant la rotation libre. La

coupure de l'alimentation provoque le freinage. Ce dispositif aussi appelé

« frein à manque de courant » est souvent prévu comme dispositif

d'arrêt d'urgence14.

Applications[modifier]

·

Traction électrique (Eurostar, TGV POS, TGV Duplex Dasye notamment)

·

Propulsion électrique automobile (Tesla Roadster notamment)

·

Treuils

·

Pompes

Machine

asynchrone triphasée[modifier]

Animation

d'une machine asynchrone à cage d'écureuil.

Constitution[modifier]

Réalisation du stator[modifier]

Il est constitué d'un cylindre ferromagnétique entaillé d'encoches permettant d'y

loger les bobinages. Ce cylindre est constitué d'un empilement de plaques de tôles feuilletées afin de limiter les courants de Foucault.

Il est courant de réaliser une protection supplémentaire contre

les échauffements anormaux des bobinages en plaçant au cœur de ceux-ci soit un disjoncteur thermique, soit un capteur de température, ceci afin de couper

l'alimentation électrique en cas de dépassement d'un seuil déterminé de

température.

Afin de réaliser le branchement du moteur au réseau, toutes les

connexions sont regroupées dans un boîtier, généralement appelé par les électriciens,

plaque à bornes. On y retrouve donc six connexions pour les enroulements

statoriques, plus éventuellement celles du capteur de température.

Stator d'une machine triphasée

Stator feuilleté sans les bobinages

Diagramme de connexion d'un moteur triphasé

Réalisation du rotor[modifier]

On peut distinguer 4 types de rotor :

·

À cage : (rotor en court-circuit) :

C'est le plus fréquent. Ce type de rotor a été inventé par Michail Ossipowitsch

Doliwo-Dobrowolski au

début des années 1890. Ces rotors sont constitués de tôles ferromagnétiques et

de barres conductrices régulièrement réparties à la périphérie du rotor. Les

barres sont reliées entre elles par deux anneaux de court-circuit (voir figures

ci-contre). Les tôles ferromagnétiques servent à guider les lignes de champ

tandis que les barres accueillent les courants induits. Pour les moteurs de

faible puissance, les rotors sont réalisés à partir d'un empilement de tôles

découpées et isolées les unes des autres (feuilletage) dans lesquelles on

injecte un matériau conducteur de manière à constituer les barres ainsi que les

anneaux de court-circuit. Pour les moteurs de forte puissance, les barres sont

insérées dans le rotor puis les anneaux de court-circuit sont soudés ou brasés aux barres16. Le matériau constituant

les barres et les anneaux de court-circuit est généralement un alliage à base d'aluminium, mais on peut

aussi rencontrer du cuivre ou du laiton. En général, les

barres sont légèrement inclinées suivant l'axe du rotor afin que le nombre de

barres présentes sous une phase statorique soit constant quelle que soit la

position du rotor. Ce procédé permet de diminuer la variation de la réluctance du circuit magnétique au cours de la

rotation du rotor (ou « effet d'encoches ») et de diminuer ainsi les

oscillations de couple. C'est cette inclinaison des encoches qui donne à

l'ensemble barres plus anneaux de court-circuit la forme d'une cage d'écureuil

déformée.

Différentes

formes de barres

Couple

d'une machine asynchrone pour un rotor à cage et un rotor à encoches profondes

·

À double cage : le rotor est construit suivant le principe du

rotor à cage simple, mais avec deux cages électriquement indépendantes. Une

cage externe à la périphérie du rotor est composée de matériaux résistifs

(laiton, bronze) et possède une faible dispersion magnétique. Une cage interne

en cuivre possède une résistivité plus faible et une dispersion magnétique

importante. La cage externe, surtout active au démarrage, permet d'obtenir un

couple plus important dans cette phase de fonctionnement, tandis qu'à régime

nominal la cage interne permet de retrouver les caractéristiques d'un rotor à

simple cage17.

·

À double encoche ou à encoches profondes : ce sont des rotors

à cage qui utilisent l'effet de peau dans

les conducteurs afin de faire varier la résistance du rotor en fonction de la

vitesse de fonctionnement de la machine. L'effet de peau est un phénomène

électromagnétique qui fait que plus la fréquence des courants augmente, plus le

courant a tendance à ne circuler qu'en surface des conducteurs. Ainsi, au

démarrage, la fréquence des courants rotoriques est égale à celle de

l'alimentation et le courant n'utilise que la partie supérieure de la barre.

Puis, au fur et à mesure que la vitesse de rotation du rotor augmente, la

fréquence des courants rotoriques diminue et le courant utilise une surface de

plus en plus importante des barres. Ces topologies de rotor permettent un

démarrage avec un couple plus important lorsque la machine est alimentée par

une source de tension fixe (sans variateur).

·

À bague : le rotor d'une machine à bague est constitué de

trois bobines (on parle aussi de rotor bobiné). Chaque bobine est reliée à unebague. Les bagues permettent d'avoir une

liaison électrique avec les bobines du rotor. Ce type de rotor a été conçu pour

permettre la variation de résistance du rotor en insérant des résistances en

série avec les bobines afin de réaliser un démarrage

rotorique. Ce dispositif a ensuite permis la variation de vitesse avec un rendement acceptable au moyen

d’un procédé appelé cascade hyposynchrone. Le coût élevé

et l’apparition des variateurs de fréquence a rendu obsolète ce type de

machine.

Structure d'un rotor en cage d'écureuil

Rotor en cage d'écureuil

Coupe d'un rotor à cage à encoches profondes

Tôle utilisée pour la réalisation d'une cage à

double encoche]

Modélisation et mise en

équation[modifier]

Méthode utilisée[modifier]

Il est très difficile, pour une charge donnée et à partir des

tensions et des impédances, de calculer les courants dans la machine et d'en

déduire le couple et la fréquence de rotation.

Comme pour ces labyrinthes que l'on trouve dans les journaux, il

est plus facile de partir du but à atteindre et de remonter vers le départ. On

considère donc que l'on connaît les courants. À partir de l'expression des

courants statoriques et rotoriques on déduit les flux du champ magnétique

qu'ils produisent. Connaissant les courants et les flux, on écrit l'expression

des tensions en appliquant la loi d'Ohm et la loi de Faraday, puis on

identifie.

Notations[modifier]

On considère que la machine possède une seule paire de pôles18.

·

Toutes les grandeurs statoriques sont repérées soit par l'indice S soit par des indices en majuscule.

·

Toutes les grandeurs rotoriques sont repérées soit par l'indice r soit par des indices en minuscule.

l'angle ![]() correspond

au décalage angulaire entre le stator et le rotor. On a :

correspond

au décalage angulaire entre le stator et le rotor. On a :

la vitesse angulaire ![]()

Hypothèses :

Son circuit magnétique est homogène et non saturé. Ses

diverses inductances sont constantes. Elle est aussi

parfaitement équilibrée :

· les courants des trois

phases statoriques ont la même valeur efficace IS.

· les courants des trois

phases rotoriques ont la même valeur efficace Ir.

Les

courants[modifier]

Représentation

schématique de la machine.

Au stator[modifier]

On fixe l'origine des temps de manière à ce que l'on puisse

écrire :

![]()

On en déduit les courants des deux autres phases du stator :

![]()

![]()

Avec : ![]() , et

, et ![]() : pulsation des courants statoriques.

: pulsation des courants statoriques.

Au rotor[modifier]

![]()

![]()

![]()

Avec : ![]() ,

, ![]() : pulsation des courants

rotoriques, et

: pulsation des courants

rotoriques, et ![]() = phase à l'origine de

= phase à l'origine de ![]() donc variable car l'origine des temps

est fixée par

donc variable car l'origine des temps

est fixée par ![]() .

.

Les

flux[modifier]

Notations :

·

![]() : Inductances propres d'un enroulement du

stator ; d'un enroulement du rotor.

: Inductances propres d'un enroulement du

stator ; d'un enroulement du rotor.

·

![]() : Inductance mutuelle entre

deux enroulements du stator ; entre deux enroulements du rotor.

: Inductance mutuelle entre

deux enroulements du stator ; entre deux enroulements du rotor.

·

![]() :

Valeur maximale de l'inductance mutuelle entre un enroulement du rotor et un du

stator (correspondant à une position pour laquelle θ = 0 ± 2π/3.

:

Valeur maximale de l'inductance mutuelle entre un enroulement du rotor et un du

stator (correspondant à une position pour laquelle θ = 0 ± 2π/3.

Flux à travers un enroulement statorique[modifier]

Le flux à travers la phase A du stator est :

![]()

Détail des calculs

On pose:

· ![]() : inductance cyclique

: inductance cyclique

· ![]() : inductance mutuelle cyclique

: inductance mutuelle cyclique

Ces grandeurs cycliques permettent d'isoler chaque phase comme si elle était seule, comme si le flux qui

la traverse ne dépendait que du seul courant qui alimente cette phase.

L'introduction de ces grandeurs cycliques va permettre d'établir des modèles

monophasés équivalents.

On pose également :

· ![]() :

Courant fictif de valeur efficace

:

Courant fictif de valeur efficace ![]() mais de fréquence

mais de fréquence ![]() et d'argument

et d'argument ![]()

L'expression du flux devient alors plus simple. On applique la transformation complexe et l'on obtient le flux complexe d'une

phase du stator :

![]() à

la pulsation

à

la pulsation ![]()

Flux à travers un enroulement rotorique[modifier]

Le calcul du flux rotorique se mène de manière identique avec une

différence de signe.

![]()

Avec l'introduction des grandeurs cycliques

![]()

![]()

Le flux à travers un enroulement rotorique s'écrit :

![]() à

la pulsation

à

la pulsation ![]()

![]()

![]()

Tension aux bornes d'une phase du rotor[modifier]

Le rotor est en court-circuit.

![]()

![]()

Comme on a ![]() , on obtient :

, on obtient :

![]()

Schémas équivalents[modifier]

Sous le vocable schéma

équivalent, on désigne un circuit électrique composé de dipôles linéaires

permettant de modéliser la machine réelle. Le schéma

équivalent le plus pertinent est fonction du domaine d'utilisation et du degré

de précision nécessaire. Dans le cas des machines asynchrones, il comprend, au

minimum, une association de résistances et d'inductances.

Schéma général[modifier]

Les deux équations suivantes :

·

![]()

·

![]()

correspondent à un schéma équivalent ne comportant que des

tensions et des courants ayant une fréquence identique à celle de

l'alimentation qui alimente la machine et dont le schéma est le suivant :

Schéma ramené au stator[modifier]

Les circuits magnétiquement couplés peuvent être transformés en de

nombreux schémas équivalents (pour plus de détails, on se référera à l'article

correspondant). Chacune de ces transformations conduit à un modèle possible

pour décrire la machine asynchrone. Dans la pratique, seuls certains modèles

sont effectivement utilisés.

Le modèle à fuites secondaires avec l'ensemble ramené au stator est le plus fréquent dans la

littérature car il comporte des éléments que l'on peut identifier relativement

simplement et de manière suffisamment précise et il est simple d'emploi.

Avec :

·

![]()

·

![]()

Ces grandeurs ne sont pas calculables (en particulier Rr), mais

l'important est de savoir que si

l'on admet les hypothèses de départ, alors il existe un dipôle identique à

celui représenté ci-dessus équivalent à une phase de la machine asynchrone alimentée par un système de tensions

triphasées équilibré.

Il est intéressant pour les bilans de puissance de décomposer la

résistance ![]() en

deux termes :

en

deux termes :

·

![]() : résistance ramenée de l'enroulement rotorique,

responsable des pertes par effet Joule au rotor (pertes Joule rotoriques).

: résistance ramenée de l'enroulement rotorique,

responsable des pertes par effet Joule au rotor (pertes Joule rotoriques).

·

![]() : résistance fictive : la

puissance qu'elle consomme correspond en réalité à la puissance utile de la phase considérée. (Puissance

transformée en puissance mécanique par la machine).

: résistance fictive : la

puissance qu'elle consomme correspond en réalité à la puissance utile de la phase considérée. (Puissance

transformée en puissance mécanique par la machine).

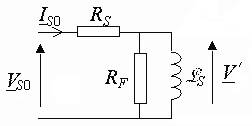

Prise en compte des pertes fer[modifier]

On a considéré que le circuit magnétique était sans pertes, ce qui

n'est pas le cas. Pour rendre compte des pertes fer qui dépendent du carré de

l'alimentation, on ajoute dans ce modèle une résistance fictive RF en parallèle avec l'inductance

statorique.

Identifications

des éléments du schéma équivalent[modifier]

Après avoir établi que le schéma précédent correspondait à une

phase de la machine asynchrone, on peut identifier le modèle correspondant à

une machine quelconque en réalisant trois essais :

Essai en continu[modifier]

Réalisé sur une phase de la machine, il permet de mesurer la

résistance statorique RS.

Essai au synchronisme : g = 0[modifier]

Lors d'un essai au synchronisme, le champ tournant et le rotor

tournent à la même vitesse. Le glissement g est nul et 1/g tend vers l'infini. Le modèle

équivalent d'une phase de la machine devient :

À l'aide d'un wattmètre, d'un ampèremètre et d'un voltmètre, on

mesure la puissance active P0,

la puissance réactive ![]() ,

le courant efficace IS0 et la tension efficace VS0

,

le courant efficace IS0 et la tension efficace VS0

on obtient les trois équations :

·

![]()

·

![]()

·

RS étant connue, on peut

calculer les trois inconnues : RF, ![]() et V'

et V'

Le courant IS0 étant faible lors de l'essai au

synchronisme, on peut généralement négliger la perte de tension due à la

resistance statorique devant la tension VS0.

Les équations deviennent alors :

·

![]()

·

![]()

On calcule alors directement RF et ![]() :

:

·

![]()

·

![]()

Essai rotor

bloqué et tension réduite : g = 1[modifier]

À vitesse nulle, le glissement g = 1. Cet essai est réalisé sous

tension réduite afin de limiter l'intensité du courant à une valeur acceptable.

Le modèle équivalent d'une phase de la machine devient :

À l'aide d'un wattmètre, d'un ampèremètre et d'un voltmètre, on

mesure la puissance active P1,

la puissance réactive ![]() ,

le courant efficace IS1 et la tension efficace VS1

,

le courant efficace IS1 et la tension efficace VS1

·

![]()

·

![]()

·

![]()

La tension VS1 étant faible, les courants circulants

dans RF et ![]() peuvent

généralement être négligés devant IS1.

Les équations deviennent alors :

peuvent

généralement être négligés devant IS1.

Les équations deviennent alors :

·

![]()

·

![]()

L'identification des derniers paramètres de la machine est alors

rapide :

·

![]()

·

![]()

Caractéristiques

électromécaniques[modifier]

Le schéma établi précédemment permet d'obtenir facilement les

caractéristiques électromécaniques de la machine asynchrone monophasée :

En effet la puissance électromagnétique utile, c’est-à-dire celle

transformée en énergie mécanique correspond pour chaque phase à la puissance

consommée par la résistance ![]()

La puissance électromécanique totale pour les trois phases a donc

pour expression :

![]()

Machine

alimentée par un système de tensions de fréquence fixe[modifier]

Le modèle ci-dessus permet d'obtenir l'expression du couple soit

en fonction du glissement, soit en fonction de la vitesse. Le calcul est très

simplifié et peut être fait à la main si l'on néglige la résistance statorique.

Dans ce cas, on ajoute une erreur de 2 ou 3 %, mais on obtient une courbe

dont l'allure est proche de la réalité. De toute façon, on ne doit pas perdre

de vue que ce ne sont que des

modèles.

Dans le cadre de cette approximation on a :

Avec ![]() :

valeur efficace de la tension aux bornes d'une des phases du stator de la

machine.

:

valeur efficace de la tension aux bornes d'une des phases du stator de la

machine.

Couple

électromagnétique en fonction du glissement[modifier]

De l'expression de la puissance et des deux équations ci-dessus on

en déduit l'expression du couple électromagnétique en fonction du glissement

g :

Pour une machine à p paires de pôles on a : ![]()

Cela conduit à :

Le couple électromagnétique passe par un maximum ![]() pour

pour ![]()

En introduisant ce couple maximal et le glissement correspondant

dans l'équation du couple électromagnétique on obtient la relation :

La courbe représentative de l'expression du couple en fonction du

glissement possède une symétrie par rapport à l'origine :

Couple

électromagnétique en fonction de la vitesse de rotation[modifier]

Cette courbe est plus habituelle et plus concrète, elle se déduit

simplement de la courbe en fonction du glissement grâce à la relation :

![]()

Les domaines de

fonctionnement de la machine asynchrone[modifier]

Machine alimentée par un

onduleur[modifier]

Réglage de la vitesse de rotation des moteurs asynchrones triphasés11

Les onduleurs les plus répandus sont les onduleurs MLI (à

modulation de largeur d'impulsion) dont le mode de commande permet de garder le

rapport U1/f constant et d'obtenir des courants quasiment

sinusoïdaux. U1 étant

la valeur efficace du fondamental.

En régime sinusoïdal, la conservation du

rapport U/f permet au circuit magnétique d'être

dans le même état magnétique quelle que soit la fréquence d'alimentation.

Autrement dit, la forme du cycle d'hystérésis parcouru par le circuit magnétique

reste identique quelle que soit f.

Ainsi, lorsque la fréquence diminue, la valeur efficace du fondamental de la

tension diminuant dans les mêmes proportions, il n'y a pas de risque de

saturation du matériau magnétique.

Ceci a pour conséquence qu'une commande qui maintient U1/f constant, où U1 représente la valeur efficace du

fondamental, permet de conserver la même courbe de couple en fonction du

glissement pour n'importe quelle fréquence d'alimentation. Les autres

harmoniques présents, multiples de 5 et 7, créent des couples pulsants dont la

moyenne est nulle.

Pour cela, la machine asynchrone est alimentée par un onduleur

délivrant une tension de fréquence f et dont la valeur efficace du

fondamental V1 est telle que le rapport V1/f est maintenu constant11.

Mise en équation[modifier]

Lorsque le rapport U/f est constant on peut écrire pour la partie

linéaire de la caractéristique couple-vitesse :

![]()

Démonstration

La courbe du couple en fonction de nS - n est unique.

Remarques[modifier]

Lors d'un démarrage (faible fem) à fort couple (courant

important), la chute de tension due à la résistance statorique devient plus

importante que la fem. Il est alors impossible d'obtenir le flux nominal dans

la machine grâce à la loi U/f=cst. Pour compenser cela, les variateurs

industriels proposent différentes lois U(f). Le choix de la loi à utiliser

dépend de l'application.

Une fois que la tension nominale est atteinte, on augmente la

fréquence d'alimentation du moteur sans augmenter sa tension. On parle alors de

défluxage de la machine. Cela amène bien entendu une baisse du couple maximal

délivrable par la machine. Un démarrage dans de telles conditions se fera donc

à couple constant puis à puissance constante.

Inconvénients[modifier]

Les procédés de variation de vitesse pour les moteurs asynchrones

sont générateurs de courants harmoniques.

Commande vectorielle[modifier]

Article détaillé : Commande vectorielle.

La commande vectorielle est un terme générique désignant

l'ensemble des commandes tenant compte en temps réel des équations du système qu'elle

commande. Le nom de ces commandes vient du fait que les relations finales sont

vectorielles à la différence des commandes scalaires. Les relations ainsi

obtenues sont bien plus complexes que celles des commandes scalaires, mais en

contrepartie elles permettent d'obtenir de meilleures performances lors des

régimes transitoires. Il existe des commandes vectorielles pour tous les

moteurs à courant alternatif11,19.

Bilans de puissance[modifier]

Bilan

de puissance de la machine fonctionnant en moteur[modifier]

On utilise les notations suivantes :

·

![]() : puissance absorbée ou

puissance électrique fournie à la machine

: puissance absorbée ou

puissance électrique fournie à la machine

·

![]() : puissance utile ou puissance

mécanique transmise à la charge

: puissance utile ou puissance

mécanique transmise à la charge

Les pertes sont généralement notées en minuscule :

·

![]() :

pertes par effet Joule dans le bobinage du stator

:

pertes par effet Joule dans le bobinage du stator

·

![]() :

pertes dans le fer du stator

:

pertes dans le fer du stator

·

![]() :

pertes par effet Joule dans le cuivre (barres + anneaux) du rotor

:

pertes par effet Joule dans le cuivre (barres + anneaux) du rotor

·

![]() :

pertes dans le fer du rotor. Très

souvent, on fait l’hypothèse qu’elles sont négligeables car ces dernières

dépendent de la fréquence des courants qui induisent le champ magnétique dans

le fer. Or la fréquence des courants dans le rotor (

:

pertes dans le fer du rotor. Très

souvent, on fait l’hypothèse qu’elles sont négligeables car ces dernières

dépendent de la fréquence des courants qui induisent le champ magnétique dans

le fer. Or la fréquence des courants dans le rotor (![]() ),

lors du fonctionnement normal de la machine alimentée

en régime sinusoïdal de courant, est très faible.

Néanmoins il faut parfois en tenir compte lorsque la machine est alimentée par

un onduleur ou dans certains types de fonctionnement à fort glissement.

),

lors du fonctionnement normal de la machine alimentée

en régime sinusoïdal de courant, est très faible.

Néanmoins il faut parfois en tenir compte lorsque la machine est alimentée par

un onduleur ou dans certains types de fonctionnement à fort glissement.

·

![]() :

pertes mécaniques

:

pertes mécaniques

Le schéma ci-dessous représente la transmission de la puissance à

travers la machine :

![]() est la puissance transmise au rotor

est la puissance transmise au rotor

On peut vérifier que ![]() , d'où

, d'où ![]() si

l'on néglige

si

l'on néglige ![]() .

.

Bilan

de puissance de la machine fonctionnant en génératrice[modifier]

Par rapport au cas précédent, la puissance utile devient la

puissance électrique fournie au réseau et la puissance mécanique est la

puissance absorbée.

·

![]() : puissance absorbée = puissance

mécanique fournie à la machine (en général, absorbée au niveau du rotor)

: puissance absorbée = puissance

mécanique fournie à la machine (en général, absorbée au niveau du rotor)

·

![]() : puissance utile = puissance

électrique transmise au réseau (transmise par le stator).

: puissance utile = puissance

électrique transmise au réseau (transmise par le stator).

Les pertes sont les mêmes que pour le fonctionnement en moteur.

Machine

asynchrone monophasée[modifier]

La constitution interne d'une machine asynchrone monophasée est la

même que celle d'une machine triphasée à la différence près, que son stator est

composé d'un enroulement et non de trois. Le champ magnétique créé par une

bobine monophasée est un champ pulsant et non tournant comme pour celui créé

par trois bobines triphasées. Un champ pulsant peut se décomposer en deux

champs tournants qui se déplacent dans des sens opposés. Chaque champ tournant

tendant à entraîner la machine dans le même sens que lui. Lorsque le rotor est

à l'arrêt, le couple créé par chacun des champs tournants est de même valeur.

Ainsi, le moteur ne peut démarrer. Pour démarrer un tel moteur, il faut donc le

lancer ou avoir recours à un dispositif annexe. Une fois le moteur lancé, et

amené à sa vitesse nominale, le moteur possède un glissement proche de 0 pour

l'un des champs tournants, et de 2 pour le second. Le couple créé par le

premier champ étant plus important que le couple créé par celui de sens

contraire, le moteur continue à tourner.

Les machines asynchrones monophasées ont des caractéristiques

(couple/ puissance massique, rendement, facteur de puissance, etc.)

plus faibles que leurs homologues multiphasées. Ces machines sont toujours

utilisées en moteur et généralement limitées à des puissances de quelques

kilowatts.

Dispositifs de démarrage[modifier]

Lorsqu'il est alimenté en monophasé, le moteur asynchrone

nécessite un système de démarrage. Différentes solutions permettent une

différenciation de ces moteurs :

·

Les spires de Frager (ou bagues de déphasage) qui sont utilisées dans des dispositifs

exigeant un couple assez faible au démarrage tels que les pompes de vidange demachines à laver, les ventilateurs électriques et d'autres petits

appareils électroménagers. Voir : « Moteur à bague de démarrage ».

·

Un enroulement

auxiliaire de démarrage en

série avec un condensateur, avec éventuellement un

commutateur centrifuge de coupure : ce type de moteur peut généralement

fournir un plus grand couple de démarrage. On les trouve dans les machines à

laver et dans l'outillage électroportatif de puissance moyenne (supérieure à

1500 W).

·

À l'arrêt le condensateur et l'enroulement de démarrage sont

reliés à la source d'énergie, fournissant le couple de démarrage et déterminant le sens de rotation. Il suffit d'inverser

l'enroulement auxiliaire pour que le moteur tourne dans l'autre sens.

·

Usuellement, une fois le moteur lancé à une certaine vitesse, un interrupteur centrifuge ouvre le circuit de l'enroulement et

du condensateur de démarrage.

Raccordement[modifier]

Le raccordement au réseau ou à un variateur de ces moteurs,

monophasés et triphasés, passe par un bornier (plaque à borne) protégé par un

boîtier fixé sur le moteur. L'accès au boîtier se fait généralement en

démontant un couvercle étanche située sur le dessus. L'entrée du ou des câbles

se fait par un (ou plusieurs) presse-étoupe chargé d'assurer l'étanchéité ainsi

que le maintien mécanique du câble d'alimentation.

·

Les six bornes des enroulements du stator des moteurs triphasés

sont toujours placées de la même manière sur la plaque à bornes. Cette

organisation particulière permet le raccordement soit en étoile, soit en

triangle, suivant une procédure simple et standardisée.

Vue schématique d'une plaque à bornes. En noir,

les enroulements.

Raccordement étoile

Raccordement en triangle.

Les moteurs triphasés sont susceptibles de tourner dans deux

directions. Qu'ils soient connectés en étoile ou en triangle, l'inversion de

leur sens de marche s'effectue simplement en permutant deux des conducteurs

d'alimentation, par exemple U1 et V1 sur les schémas ci-dessus. Attention ! Une permutation

circulaire des trois conducteurs n'inverse pas le sens de rotation.

Notes

et références[modifier]

1.

Guy Séguier et François

Notelet, Électrotechnique industrielle.

2.

Étude d’une éolienne basée sur une machine asynchrone [archive],

Cndp.fr - Bases documentaires.

3.

(en) Brevet U.S. 359748 [archive]

4.

voir « Histoire de l'électricité »

5.

(it) Museo

Elettrico - Galileo Ferraris [archive],

sur le site museoelettrico.com

6.

association

des entreprises électriques suisses [archive],

sur le site strom.ch

7.

Réseau

ferré urbain [archive],

sur le site metro-pole.net

8.

Fiche technique du constructeur Alstom [archive] , sur le site alstom.com

9.

Guide des solutions en automatisme 2007 de Schneider

Electric § 3-1,§ 3-4 et § 3-6. [archive],

sur le site automation.schneider-electric.com

10.

Patrick Abati, « Modulation

de largeur d'impulsion [archive] »

sur sitelec.org, janvier 2003 [PDF].

11.

Patrick Abati, « Réglage

de la vitesse de rotation des moteurs asynchrones triphasés [archive] »

sur sitelec.org,

origine : académie d'Aix-Marseille, 23 février 2002.

12.

Trois fois le courant

nominal de la machine, selon Mikhail Kostenko et Ludvik Piotrovski, Machines électriques –

Machines à courant alternatif, tome II, Éditions de

Moscou (Mir), 1969, (3e édition

1979), p. 558.

13.

Cinq à huit fois le

courant nominal, selon « Démarrage

et freinage des moteurs asynchrones triphasés » [archive],

sur le site sitelec.org (origine de l'académie d'Aix-Marseille), consulté le 3

mai 2010.

14.

Patrick Abati, « Démarrage

et freinage des moteurs asynchrones triphasés [archive] »

sur sitelec.org,

origine : académie d'Aix-Marseille, 23 février 2002.

15.

M. A. Iliovici, Cours

moyen d'électricité industrielle, vol. 2 : génératrice et moteurs a courant

alternatifs ; transformateurs ; applications industrielles de

l'électricité, Paris, Librairie de l'Enseignement Technique

Léon Eyrolles, 1945, 496 p.,

« Démarrage d'un moteur d'induction polyphasé », p. 78.

quatorzième

édition

16.

Tom Bishop, Squirrel cage

rotor testing, EASA convention, June 2003 (disponible online sur le site de Pumping Machinery [archive]

17.

[PDF] Centre

de mutualisation et de recherche pédagogique en technologie et sciences

industrielles de l'académie de Poitiers [archive]

18.

André Bonnet, « Machine

asynchrone triphasée [archive] »

sur sitelec.org,

origine : académie d'Aix-Marseille, 9 avril 2002.

19.

Introduction

à la commande vectorielle des machines asynchrones [archive] sur geea.org.